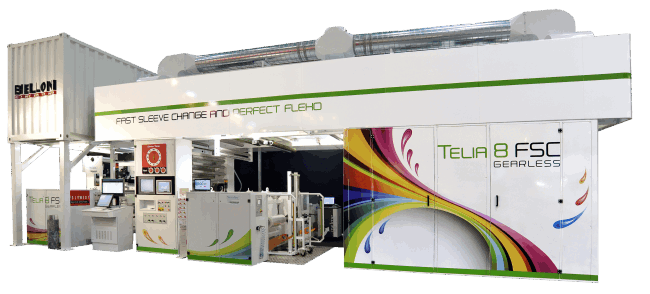

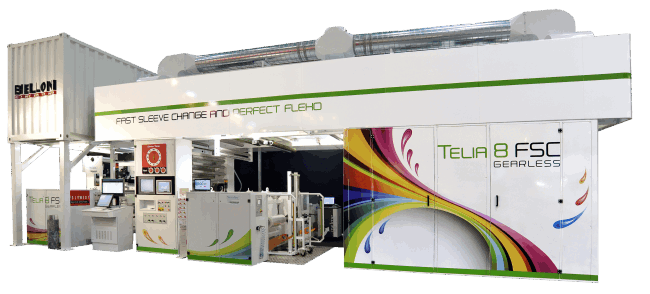

Um auf flexible Kundenanforderungen, verschiedene Auflagengrößen und kurze Lieferfristen reagieren zu können, wurde unsere Druckabteilung mit zwei modernen Zentralzylinder- Druckmaschinen (Uteco 6 Farben und Telia Gearless 8 Farben) ausgestattet.

...aber Druck ist nicht gleich Druck...

Um auf flexible Kundenanforderungen, verschiedene Auflagengrößen und kurze Lieferfristen reagieren zu können, wurde unsere Druckabteilung mit zwei modernen Zentralzylinder- Druckmaschinen (Uteco 6 Farben und Telia Gearless 8 Farben) ausgestattet.

Verschiedene Systeme wie die automatische Druckformpositionierung oder das automatische Registersystem beschleunigen das Rüsten bei Jobwechseln. Durch moderne Sleevetechnik und der Möglichkeit auf gespeicherte Daten zuzugreifen, ermöglicht es dem Anlagenführer, seine Rüstzeiten zu reduzieren.

Zur Qualitätssicherung sind beide Druckmaschinen mit einer Inspektionskamera / Videoüberwachung von BST – Touchpanel ausgestattet. Somit kann während der Produktion die Qualität überwacht und verändert werden.

Auf beiden Maschinen wird eine moderne Farbserie auf wässriger Basis verarbeitet.

Der Flexodruck ist heutzutage das einzige bedeutende Hochdruckverfahren für den industriellen Gebrauch. Bedruckt werden diverse Stoffe wie Papier, Folie, beschichtete Trägermaterialien oder Kartonagen.

Anwendung findet der moderne Flexodruck zum Beispiel im Bereich der bedruckten Kunststoffverpackungen und Tragetaschen, aber auch bei Papierservietten oder Tapeten. Die erreichbare Qualität ist geringer als im konkurrierenden Offsetdruck. Stetige technische Weiterentwicklungen haben den Qualitätsunterschied in den letzten Jahren jedoch deutlich verringert.

Die Druckformen beim Flexodruck bestehen aus gummiartigen Polymerplatten, bei denen, wie bei allen Hochdruckverfahren, die zu druckenden Stellen höher liegen als die nicht druckenden.

Im modernen Flexoverfahren werden die Platten, so genannte Klischees, per Laserdirektgravur bebildert. Die Platte wird auf einen Druckzylinder / Drucksleeve geklebt und dann durch eine eingefärbte, gleichmäßig gerasterte Rasterwalze mit Farbe benetzt. Der Bedruckstoff wird jetzt zwischen Druckzylinder und einem Gegendruckzylinder geführt, die Farbe überträgt sich auf den Bedruckstoff.

Anwendung findet der Flexodruck meist auf Rollenmaschinen (Rolle zu Rolle) im Vordruck oder auch inline in einer weiterverarbeitenden Maschine für Folien- und Papiertragetaschen.

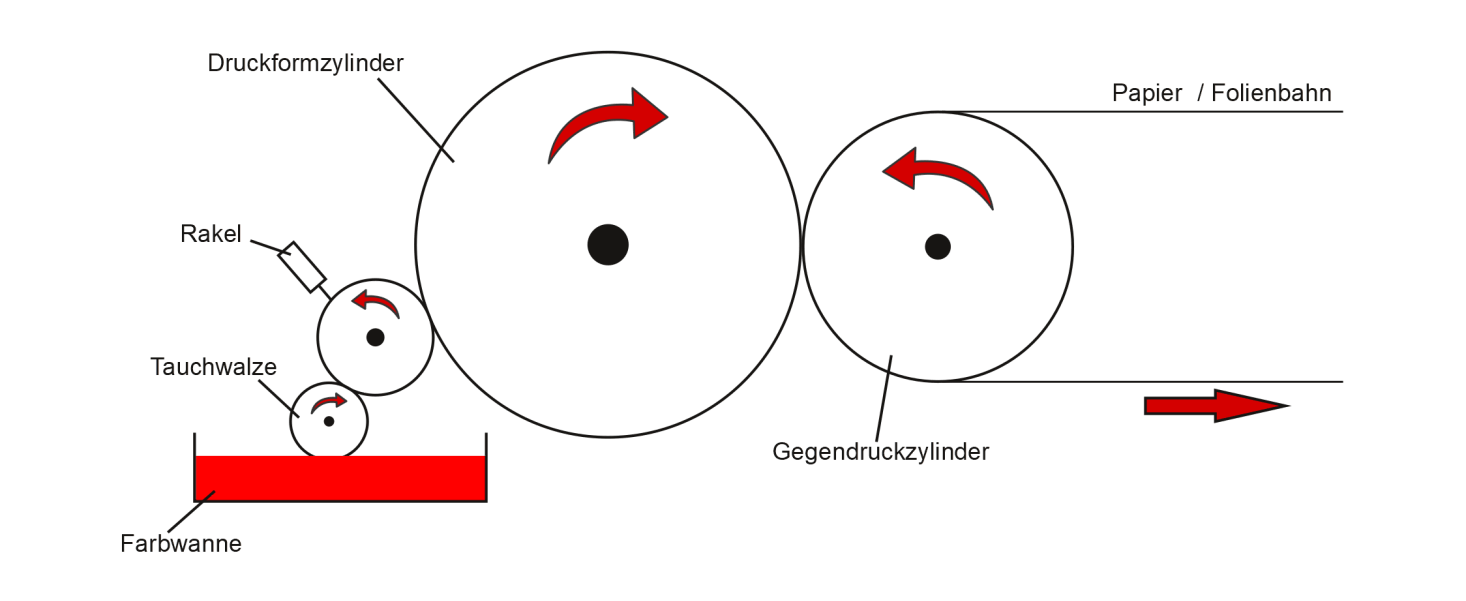

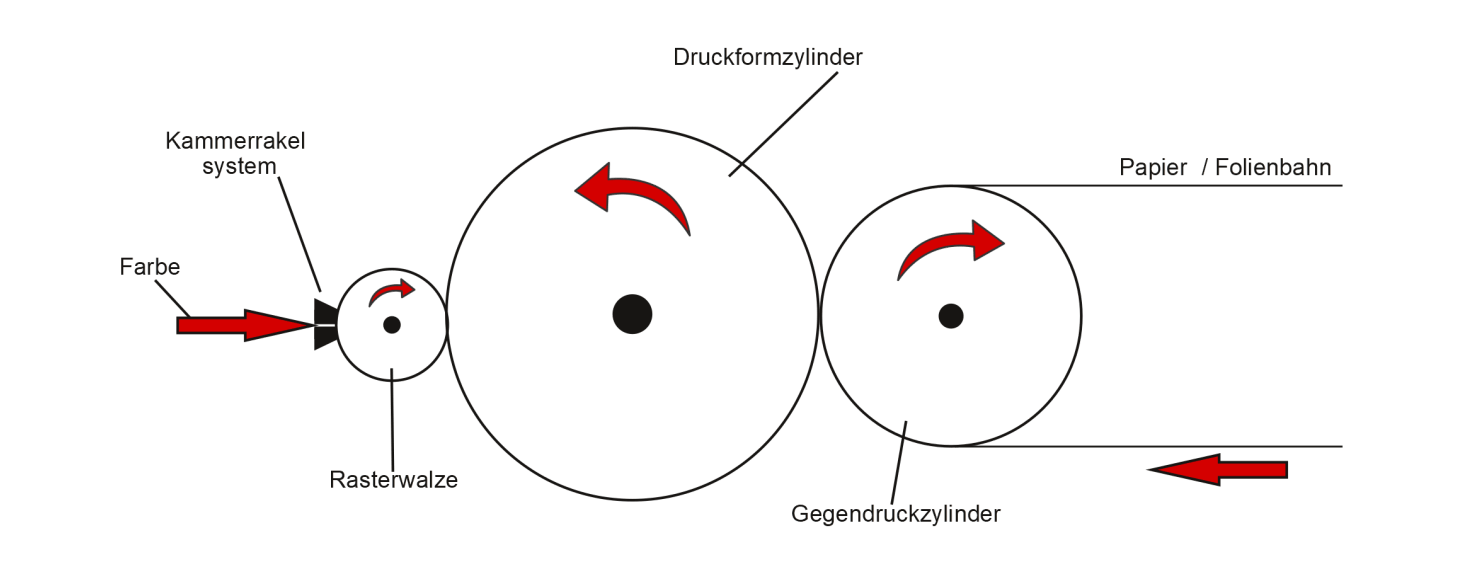

Der Aufbau eines Flexodruckwerk über das die Farbe auf die Rasterwalze und von dort zunächst auf den Druckzylinder / Druckform sowie anschließend auf das Papier übertragen wird.

Abweichungen in der Bauweise entstehen durch verschiedene Methoden, die Rasterwalze einzufärben. Unterschieden werden hierbei Tauchwalzendruckwerk (veraltet) und Kammerrakeldruckwerk.

Beim Tauchwalzendruckwerk auch Tauch/Quetschverfahren genannt, wird über die Tauchwalze Farbe an die Rasterwalze abgegeben. Die überschüssige Farbe kann mit Hilfe eines Rakelmessers, welches steil gegen die Rasterwalze steht, zusätzlich abgestreift werden.

Beim Kammerrakelsystem, oder offenem Rakelsystem, wird ebenfalls die überschüssige Druckfarbe mit einem Rakelmesser von der Rasterwalzenoberfläche abgestreift.

Bei diesem Verfahren wird jedoch die Farbe in eine Kammer gepumpt. Rakelmesser bestehen üblicherweise aus Stahl, Varianten sind Kunststoffrakel und keramikbeschichtete Stahlrakel.

Die Rasterwalze dient der Farbdosierung und hat die Eigenschaft eine gleichmäßige Farbdosierung zu generieren.

Die Oberfläche einer Rasterwalze besteht entweder aus Chrom oder Keramik (am gängigsten) und wird mittels Moulette, YAG – oder CO²-Laser graviert. Gängig je nach Verwendungszweck sind Gravuren von 60 bis 500 Näpfchen pro Zentimeter. Ist die Rasterwalzenrasterung zu grob, kann dies zum unerwünschten Zulaufen (Verschmutzen) von kleinsten Rasterpunkten führen.

Einfluss auf das übertragbare Farbvolumen haben Näpfchengeometrie und Steganteil. Die Näpfchen der Rasterwalze werden in der Regel orthogonal oder hexagonal angeordnet. Alternativ gibt es auch liniengravierte Rasterwalzen. Diese werden jedoch nicht im Flexodruck, sondern in Leimwerken oder Kurzfarbwerken des Offsetdrucks verwendet.